Электрификация в современных условиях— основа технического прогресса всех отраслей, народного хозяйства, и ей принадлежит ведущая роль в развитии производительных сил общества. Эту мысль неоднократно подчеркивал В. И. Ленин. В своих трудах он глубоко научно обосновал огромную роль и значение электрификации в создании материально-технической базы социалистического и коммунистического общества. Выступая в июле 1921 г. на заседании III Конгресса Коминтерна, он говорил, что единственной возможной экономической основой социализма является крупная машинная индустрия, а крупная машинная индустрия означает не что иное, как электрификацию всей страны.

В декабре 1921 г. по декрету Совнаркома сельская электрификация официально была признана основной частью всей электрификации страны и была включена в план развития народного хозяйства.

В своей работе «Аграрный вопрос и «критики Маркса» В. И. Ленин писал: «Электри-

ческая энергия дешевле паровой силы, она отличается большей делимостью, ее гораздо легче передавать на очень большие расстояния, ход машин при этом правильнее и спокойнее, — она гораздо удобнее поэтому применяется и к молотьбе, и к паханию, и к доению, и к резке корма скоту и проч.»*.

Коммунистическая партия и Советское правительство последовательно и целеустремленно претворяют в жизнь заветы В. И. Ленина об электрификации сельского хозяйства.

Особенно возросли темпы электрификации сельскохозяйственного производства в годы послевоенных пятилеток. В сентябре 1954 г. Совет Министров СССР принял постановление о проведении широких мероприятий по электрификации колхозов, совхозов и МТС, присоединении их к государственным энергосистемам, промышленным и коммунальным электростанциям, а также отменил ограничение по строительству на селе тепловых электростанций, работающих на жидком топливе. В том же году МСХ СССР разработало «Принципиальную схему снабжения электроэнергией сельского хозяйства СССР на 10— 15 лет».

Важным мероприятием в развитии сельской энергетики явилось принятие в январе 1963 г. Советом Министров СССР постановления «О мерах по ускорению электрификации сельского хозяйства».

В настоящее время основное внимание уделяется электрификации производственных процессов. Особое значение партия и правительство по-прежнему придают коренному

* Ленин В. И. Соч., т. 5, с. 138.

развитию энергетической базы, которая является основой всей социалистической экономики. Продолжают успешно воплощаться в жизнь ленинские идеи электрификации всей страны. В настоящее время в нашей стране электрифицированы практически почти все колхозы и совхозы; годовое потребление электроэнергии сельским хозяйством составляет около 75 млрд. кВт-ч.

Сельское хозяйство интенсивно переходит на промышленную основу. Уже действуют и сооружаются новые птицефабрики с полной автоматизацией всех производственных процессов, свинооткормочные комплексы с содержанием до 108 тысяч голов свиней, комплексы крупного рогатого скота на 600, 1200 и 2000 голов коров, эксплуатируются зерносу-шильные и очистительные комплексы производительностью 10, 20, 40 и проектируются на 100 тонн зерна в час, все более расширяется сеть автоматизированных тепличных хозяйств площадью до 10 и более гектаров, работают высокопроизводительные комбикормовые цехи и заводы и многие другие объекты.

В настоящее время в сельском хозяйстве нашей страны используется около 9 млн. электродвигателей, во многих хозяйствах количество электродвигателей исчисляется несколькими сотнями и даже превышает 1000 штук.

Суммарная мощность оборудования, установленного на упомянутых выше крупных животноводческих комплексах и птицефабриках, колеблется от 600 до 12 000 кВт и более. Естественно, требуется надежная и бесперебойная работа всего электрооборудования, работаю-

щего в тяжелых специфических условиях сельскохозяйственного производства. Для этого необходимо прежде всего улучшить уровень технической эксплуатации сельскохозяйственных электроустановок. Решение всех проблем, связанных с вопросами сельской электрификации, требует серьезных инженерных разработок и научного обоснования.

Задача курса — вооружить будущих специалистов социалистического сельского хозяйства знаниями и практическими навыками в вопросах эксплуатации и ремонта сельских электроустановок.

ГЛАВА I

ЭКСПЛУАТАЦИЯ И РЕМОНТ ВОЗДУШНЫХ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧИ НАПРЯЖЕНИЕМ ДО 1000 В

§ 1. ОБЩИЕ ПОЛОЖЕНИЯ

Для того »чтобы обеспечить нормальную работу воздушных линий электропередач, необходимо своевременно проводить соответствующие работы по техническому обслуживанию и ремонту оборудования. Задачи эксплуатации могут быть решены при выполнении следующих условий:

1) соблюдении допустимых режимов работы В Л по токам нагрузки;

2) постоянном наблюдении за ВЛ (осмотры линий);

3) проведении измерений и профилактических испытаний;

4) проведении планово-предупредительных ремонтов;

5) ведении технической документации;

6) тщательном расследовании причин аварий и разработке мероприятий по их устранению.

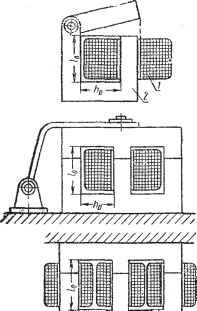

На В Л напряжением до 1000 В применяются деревянные опоры из антисептированной древесины, деревянные на железобетонных или деревянных (антисепти-рованных) приставках и железобетонные. Опоры рассчитывают по предельным механическим нагрузкам, возникающим в нормальных режимах работы ВЛ. Расчетные сочетания механических нагрузок определяют в соответствии со строительными нормами и правилами (СНиП).

В местах, где есть опасность наезда транспорта на опоры, их защищают отбойными тумбами. На. каждой

«-L

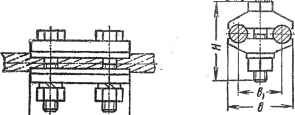

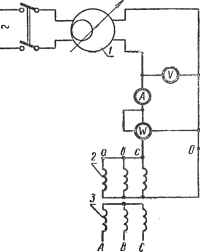

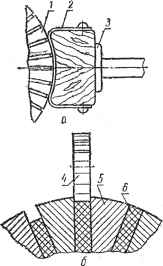

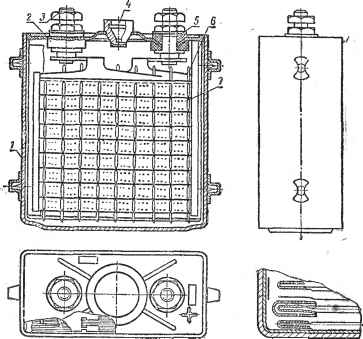

Рис. 1. Болтовой и плашечиый зажим для алюминиевых и сталеалю-миниевых проводов.

опоре на высоте 2,5—3,0 м от земли пишут порядковый номер и год ее установки. Расположение проводов на опоре не зависит от района климатических условий. Нулевой провод, как правило, располагают ниже фазных проводов. Провода наружного освещения прокладывают совместно с проводами ВЛ, но располагают под нулевым проводом.

Расстояние между проводами устанавливают в зависимости от района гололедности и длины пролета. Так, на ВЛ в I, II и III районах гололедности вертикальное расстояние между проводами на опорах должно быть не менее 40 см, а горизонтальное при пролетах более 30 м— ие менее 30 см.

Горизонтальное расстояние между проводами при спусках на опорах должно быть не менее 15 см, а расстояние от провода до элементов опоры — не менее 5 см. Допускается совместно подвешивать на опорах провода сети напряжением 380/220 В с проводами радиотрансляционной сети. При этом провода ВЛ располагают над проводами радиотрансляции и расстояние от нижнего провода ВЛ до верхнего провода радиотрансляции должно составлять не менее 1,5 м, а в пролете— не енее 1,0 м. В пролете допускается пересечение проводов ВЛ с проводами связи. Провода ВЛ должны быть расположены выше и иметь двойное крепление.

При наибольшей стреле провеса расстояние от проводов до поверхности земли в проезжей части улиц и дорог должно быть не менее 6 м. На ответвлениях к вводам в здания расстояние от проводов до тротуара и пешеходных дорожек может быть уменьшено до 3,5 м.

рели невозможно соблюсти указанные расстояния, у здания устанавливают дополнительную опору.

Не допускается тянуть провода над зданиями, за исключением спусков к вводам. Наименьшие допустимые расстояния по горизонтали и вертикали от ВЛ до ближайших сооружений нормируются правилами устройства электроустановок (ПУЭ).

При прохождении ВЛ по лесным массивам и зеленым насаждениям просеку вырубать необязательно. При этом вертикальные и горизонтальные расстояния от проводов при наибольшей их стреле провеса или наибольшем отклонении до деревьев, кустов и прочей растительности должны быть не менее нормируемых ПУЭ.

Провода. Для ВЛ применяются главным образом алюминиевые провода. При небольших электрических нагрузках находят применение стальные одно- и многопроволочные провода. По условию механической прочности в соответствии с правилами устройства электроустановок (ПУЗ) могут применяться алюминиевые провода сечением не менее 16 мм2, сталеалюминиевые сечением не менее 10 мм2 и оцинкованные стальные одно-проволочные провода диаметром 4—5 мм. Сечение стальных многопроволочных проводов должно быть не менее 25 мм2. На ответвлениях к вводам разрешается применять оцинкованные провода марки ПСОЗ и изолированные провода АВТ1, АВТ2 и АПР.

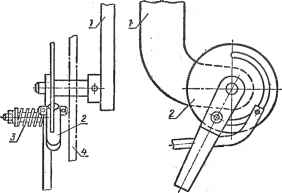

Соединение проводов. Однопроволочные провода соединяют скруткой с последующей пайкой. Многопроволочные провода в пролете следует соединять при помощи специальных унифицированных скручиваемых овальных соединителей или болтовых плашечных зажимов типа ПАБ-1-1 и ПАБ-2-1 (рис. 1). Провода из разных материалов или разных сечений можно соединять только на опорах при помощи переходных зажимов. Эти соединения не должны испытывать механических усилий.

На ответвлениях провода можно присоединять к магистральной линии бандажной вязкой," прессуемыми зажимами ОАС или скруткой. Чтобы контакт был надежный, бандажную вязку подвергают пропайке.

Провода марок АС 10—АС95 имеют однопроволоч-Ный стальной сердечник. Из-за значительной жесткости стального сердечника соединение этих проводов овальным соединителем с обжатием получается недостаточно

прочным. Поэтому провода марок АСЮ—АС185 и А16—А95 соединяют при помощи скручиваемых овальных соединителей типа COAC-X-2A, где под х понимается сечение провода: 10, 16 мм2 и т. д. Монтаж соединителей выполняют при помощи приспособлений МИ-189А (для проводов сечением от 10 до 35 мм2) и МИ-230А (для проводов сечением от 50 до 185 мм2).

Непосредственно перед монтажом овальные соединители подготавливают:

1) внутреннюю и наружную поверхность соединителя очищают от грязи тряпкой, смоченной в бензине;

2) стальным ершом под слоем защитной смазки ЗЭС или технического вазелина зачищают внутреннюю поверхность до появления металлического блеска.

Концы соединительных проводов, равные полуторной длине соединителя, тщательно очищают от грязи. Подготовку проводов, соединителей и само соединение проводов нужно выполнять достаточно быстро.

Слой окиси удаляют стальной щеткой под защитной смазкой не только с проволоки верхнего повива, но и с последующих проволок. Зачистку продолжают до появления металлического блеска, после чего излишки смазки и металлические опилки удаляют с поверхности проволоки чистой сухой тряпкой, а сами проволоки скру-

20**0

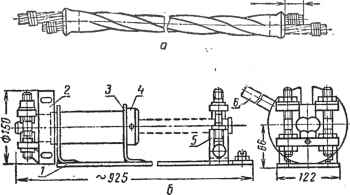

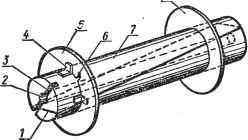

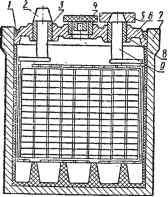

Рис. 2. Соединение проводов методом скрутки:

а — выполненное соединение; б — приспособление для скручивания соединителя; / — корпус; 2 — передняя головка; 3 — движок; 4 — упор; 5 — задняя головка; 6 — рычаг.

чнвают в повивы. Дальнейший монтаж выполняют при помощи сое-нителя (рис. 2).

В'В — 3

ДЛя повышения ка-

чества и надежности (_J V^_^<^

присоединения ответ- ^

влений, выполненных 0

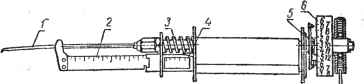

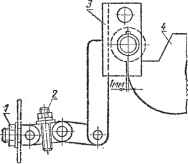

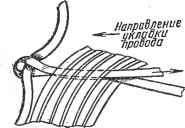

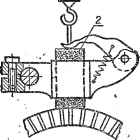

стальными проводами Рис. 3. Общий вид зажима ОАС:

алюминиевыми проводами А16—А50 или биметаллическими БСА10—БСА25, используют прессуемые зажимы типа ОАС-1 (рис. 3). Вводы в здания из изолированных алюминиевых проводов сечением 2,5—10 мм2 присоединяют к ответвлениям из стальных проводов ПСОЗ или ПС04 при помощи аналогичных зажимов типа ОАС-2.

Опоры. Средний срок службы опор из непропитанной древесины 4—5 лет (сосна), из пропитанной 12—20лет. Опоры изготовляются из бревен не ниже третьего сорта. Минимально допустимый диаметр в верхнем отрубе 14, а для вспомогательных элементов опор 12 см. Стойку с приставкой соединяют болтами, хомутами или проволочными бандажами из стальной оцинкованной проволоки диаметром 4 мм (12 витков) или неоцинко-ванной 5—6 мм (8 витков), защищенной стойким антикоррозийным покрытием. Соединение стойки с подкосами и деревянных приставок с ригелями выполняют при помощи болтов. Железобетонные приставки с ригелями соединяют при помощи шпилек.

Железобетонные опоры не подвергаются загниванию и коррозии. Эксплуатация их значительно проще. По способу уплотнения бетона опоры делятся на вибриро-ванные и центрифугированные, по состоянию арматуры — на опоры с ненапряженной, с частично напряженной и полностью напряженной арматурой.

Как и деревянные, так и железобетонные опоры изготовляют типовыми, рассчитанными на подвеску пяти проводов сечением до 50 мм2 и четырех проводов радиотрансляции. Выполняют их, как правило, одностоечными. Все типы опор в обычных грунтах закрепляют без специальных фундаментов.

ПСОЗ и ПС04, к магистралям, выполненным

7 — провод ответвления; 2—провод магистрали; 3 — верхняя половина зажима; 4 — нижняя половина зажима.

Расчет проводов, изоляторов и арматуры ВЛ выполняют по допустимым напряжениям от воздействия нагрузок, определяемых механическим и электрическим расчетом ВЛ. Изоляторы, крюки, штыри должны иметь запас прочности по отношению к разрушающей нагрузке.

Изоляторы. На ВЛ применяются одно- и многошей-ковые штыревые изоляторы (ШФН-1, ШФН-2, ШФН-3, ШФН-4, ТФ-12, ТФ-16, ТФ-20, РФ-10, РФО-12, РФО-16). В последние годы широкое применение находят изоляторы из закаленного стекла (НС-16, НС 18).

К траверсам и стойкам опор изоляторы крепят при помощи крюков или штырей (крюки КН-12—КН-20, штыри С-12—С-16, Д-12—Д-16).

Изоляторы прочно навертывают на крюки или штыри с паклей, пропитанной суриком на олифе. Применяется также насадка на специальные пластмассовые колпачки. Для предохранения от коррозии крюки, штыри, металлические части траверсы кронштейнов окрашивают асфальтовым лаком.

Провода на штыревых изоляторах крепят проволочными вязками или специальными зажимами. Вязальная проволока должна быть из такого же материала, что и провод ВЛ. Диаметр стальной вязальной проволоки должен быть не менее 2—2,7 мм, алюминиевой — 2,5— 3,5 мм.

На железобетонных опорах в сетях с изолированной нейтралью крюки и штыри фазных проводов заземляют, а в сетях с заземленной нейтралью соединяют с нулевым проводом. На ВЛ с деревянными опорами крюки и штыри, как правило, не заземляют. Заземляющий спуск на опоре выполняют проводом диаметром не менее 6 мм. Сопротивление заземляющих устройств должно быть не более 30 Ом для ВЛ напряжением 380/220 В и 60 Ом для сети напряжением 220/127 В. Через каждые 200 м осуществляют повторные заземления нулевого провода ВЛ. Кроме того, повторные заземления выполняют на конечных опорах и на ответвлениях к вводам в помещения, где возможно сосредоточение большого числа людей.

К заземлителям заземляющие провода присоединяют на глубине на 0,5 м от уровня земли, используя сварку внахлестку. Длина нахлестки должна составлять не менее двойной ширины прямоугольного заземляюще-

го проводника. Заземляющие провода к нулевому проводу присоединяют болтами.

§ 2. ПРИЕМКА ЛИНИЙ В ЭКСПЛУАТАЦИЮ

По окончании работ по сооружению ВЛ руководство предприятия электросетей назначает рабочую комиссию по приемке ВЛ в эксплуатацию. В состав комиссии входят представители предприятия электросетей, подрядчика, субподрядчика, проектной организации, а также других заинтересованных организаций. Рабочая комиссия представляет следующие технические документы:

1) рабочий проект ВЛ с изменениями, внесенными в процессе строительства;

2) исполнительную схему сети с указанием марок и сечений проводов, типов опор, защитных заземлений, средств грозозащиты и т. д.;

3) акты осмотров переходов и пересечений;

4) акты на скрытые работы по устройству заземлений и заглублений опор;

5) протоколы измерений сопротивления заземлите -лей;

6) паспорт линии.

Непосредственно перед сдачей в эксплуатацию вновь сооруженной или вышедшей из капитального ремонта ВЛ проверяют следующее:

1) техническое состояние и соответствие линии проекту;

2) равномерность распределения нагрузки по фазам;

3) заземляющие и грозозащитные устройства;

4) стрелы провеса и расстояния до земли и на пересечениях.

После принятия ВЛ рабочей комиссией и ликвидации всех недоделок ВЛ представляют Государственной приемочной комиссии, назначаемой районным энергетическим управлением.

Государственная приемочная комиссия на основании осмотра воздушной линии, актов рабочей комиссии, технической документации и ряда других дополнительных документов определяет качество работ, соответствие их проекту и возможность сдачи ВЛ в эксплуатацию. После включения ВЛ под напряжение и нормальной работы ее в течение суток Государственная приемочная комиссия подписывает акт приемки ВЛ в эксплуатацию.

§ 3. СОБЛЮДЕНИЕ РЕЖИМОВ РАБОТЫ ЛИНИИ ПО ТОКАМ НАГРУЗКИ

Провода воздушных линий при протекании по ним электрического тока нагреваются. Правилами устройств электроустановок установлена предельно допустимая температура голых проводов при длительном протекании тока, равная 70° С. Для проводов ВЛ предусмотрены длительно допустимые токовые нагрузки /н, рассчитанные из условия равенства температуры окружающей среды 25° С (длительно допустимые токовые нагрузки голых проводов на открытом воздухе приводятся в ПУЭ иПТЭ).

Если температура окружающей среды отличается от 1+25° С, длительно допустимую нагрузку It определяют с учетом поправочного коэффициента:

г ^пр — 25

где tnp—предельно допустимая температура нагрева провода; ^окР—температура окружающей среды. Предельно допустимые токовые нагрузки допускаются только в аварийных случаях. Во всех остальных случаях ток должен быть не более рабочего максимального, взятого в качестве исходного параметра при расчете и выборе проводов низковольтной сети. Режим напряжения линии контролируется на вторичных зажимах трансформатора (на вводах потребителя). При отклонении напряжения выше допускаемого пользуются переключателем трансформатора (в отключенном состоянии).

§ 4. ОСМОТРЫ ВОЗДУШНЫХ ЛИНИЙ

В процессе эксплуатации воздушных линий проводят периодические и внеочередные осмотры. К периодическим осмотрам относятся дневные, ночные, верховые и контрольные.

Дневные осмотры проводят для проверки состояния элементов ВЛ и ее трассы. При этом подтягивают бандажи, восстанавливают нумерацию опор. Элементы линии, недоступные для осмотра с земли невооруженным глазом, монтер-обходчик осматривает в бинокль.

Ночные осмотры ВЛ проводят для выявления свечения или искрения в местах неплотных соединений, а также для выявления дефектных ламп уличного освещения.

При выполнении дневных и ночных осмотров линии обходчик не поднимается на опоры и линия не отключается.

Однако не все дефекты могут быть выявлены в результате осмотра с земли. Поэтому не реже одного раза в шесть лет проводят верховой осмотр воздушных линий. Линию при этом отключают и заземляют. Во время верхового осмотра проверяют крепление изоляторов и арматуры, степень загрязнения изоляторов, состояние верхних частей опор, состояние соединений проводов и т. д.

Для контроля работы персонала, обслуживающего ВЛ, проверки выполнения противоаварийных мероприятий, проведения оценки состояния ВЛ и их трасс инженерно-технический персонал проводит выборочные контрольные осмотры линий.

Внеочередные осмотры воздушных линий электропередачи проводят при наступлении гололеда, сильных морозов (ниже —40°С), после ледохода, разлива рек, при лесных и степных пожарах, а также после автоматического отключения линии.

Периодичность проводимых осмотров приведена в таблице 1.

При проведении периодических осмотров обращают внимание на следующее:

а) чистая ли трасса, касаются ли проводов ветви деревьев;

Таблица 1

|

Наименование осмотров воздушных линий |

Периодичность осмотров |

Исполнитель |

|

Дневной |

Не реже 1 раза в 6 месяцев |

Электромонтер, квалификационная группа не ниже 2 |

|

Ночной |

По мере необходимости |

То же |

|

Верховой |

Не реже 1 раза в 6 лет |

Электромонтер, квалификационная группа не ниже 3 |

|

Контрольный |

Не реже 1 раза в год |

ИТР, квалификационная группа не ниже 4 |

|

Внеочередные |

■— |

Назначается ■ главным инженером РЭС |

б) наличие ожогов, трещин, боя изоляторов, обрывов проводов, целость вязок, регулировку проводов)

в) состояние опор и крен их вдоль и поперек линии, целость бандажей и заземляющих устройств;

г) состояние соединителей, наличие набросов, следов перекрытий;

д) состояние вводных ответвлений и предохранителей

Все повреждения, нарушения, обнаруженные во время осмотров, заносят в листок осмотра.

§ 5. ИЗМЕРЕНИЯ И ПРОВЕРКИ НА ЛИНИЯХ

В процессе проведения осмотров воздушных линий выявляются не все неисправности. Поэтому существующими правилами технической эксплуатации предусмотрено проведение следующих проверок и измерений:

1) проверка состояния деревянных опор с определением степени загнивания отдельных деталей — не реже одного раза в три года;

2) измерение сопротивлений заземлений — не реже I раза в 6 лет;

3) проверка состояния железобетонных опор и приставок с выборочным вскрытием грунта в зоне переменной влажности — один раз в 6 лет,

4) измерение расстояний от проводов ВЛ до пересекаемых сооружений и до земли — во всех случаях, когда возникают сомнения в соответствии требуемых расстояний.

Загнивание разных частей деревянных опор возникает и развивается неодинаково. Загнивание древесины быстро развивается при влажности 30—60%. Такая влажность наблюдается в подземной части пасынков, торцах деталей опор и местах сопряжения деталей, где долго задерживается влага. Поэтому степень загнивания древесины опоры и приставки определяют на глубине 30—40 см ниже уровня земли, на уровне земли, на траверсе, у верхних бандажей в местах закрепления раскосов и распорок.

Наиболее часто происходит поверхностное круговое загнивание опоры. Иногда только с одной стороны, обращенной на север, которая большую часть времени находится в тени. Реже древесина гниет с ядра ствола.

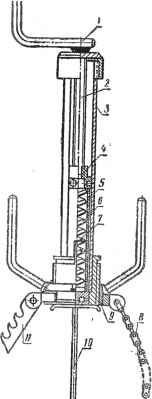

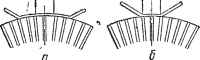

Рис. 4. Прибор для измерения глубины загнивания древесины при помощи бура:

1 — бурав; 2 — рейки со шкалой; 3, 5 — пружины; 4, 6 — шкалы.

В деталях опор гниение происходит вдоль трещин, где влага долго держится из-за плохого проветривания.

По глубине и характеру распространения загнивания может быть определен эквивалентный диаметр оставшейся здоровой части древесины и решен вопрос о необходимости замены той или иной детали.

Проверка древесины на загнивание состоит из внешнего осмотра и простукивания деталей по всей их длине, а также измерения глубины загнивания в опасном сечении и измерении глубины трещин.

Внешним осмотром выявляют поверхностные очаги загнивания (круговые или местные), трещины. При

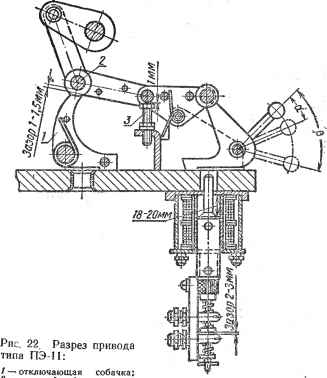

Рис. 5. Прибор ПД-1:

/ — ручка; 2 — виит; 3 — корпус; 4,9 — гайки; 5 — внутренний цилиндр; 6 — пружина; 7 — указатель; 8 — цепь; 10 — игла; II — ушки.

простукивании молотком (весом не более 0,4 кг) по звуку выявляют наличие внутреннего загнивания.

После определения опасного сечения, наиболее подверженного гниению, измеряют глубину загнивания. Ее определяют специальными пружинными приборами или при отсутствии таковых щупом или буравчиком. Щуп — заостренный пруток или шило с нанесенными на нем делениями (через 0,5 см). Щуп усилием рук вводят в загнившие слои древесины. Встретив здоровый слой, он задерживается. Глубина проникновения щупа в древесину соответствует глубине загнивания. Щупом можно с достаточной для практики точностью определить глубину только наружного загнивания.

Более точно глубину загнивания определяют буравчиком (рис. 4) или прибором ПД-1 (рис. 5), снабженным иглой. В приборах по ходу погружения иглы в древесину измеряется усилие прокалывания. Границу здоровой древесины определяют по резкому увеличению усилия прокалывания.

Степень загнивания деталей, расположенных вертикально или наклонно (стойки, приставки и т. д.), определяют в трех точках по окружности детали, в горизонтально расположенных деталях (траверсы и т. д.)—в двух точках: сверху и внизу напротив первой.

Среднюю глубину поверхностного загнивания в каждом сечении определяют как среднее арифметическое результатов измерений.

Диаметр здоровой части древесины (эквивалентный диаметр)

d3 = D-2bQV,

где D— наружный диаметр детали; Ьср—средняя глубина загнивания.

Детали опоры бракуют, если диаметр здоровой части древесины меньше наименьшего допустимого в эксплуатации, определяемого расчетом. Наименьшие допустимые диаметры основных деталей опор высотой 7,2 м для линии электропередачи, несущей до 9 проводов (пять проводов марки АС50 и четыре провода марки ПС04), приведены в таблице 2.

В целях упрощения расчета эквивалентного диаметра условно принимают, что при любой форме внутреннего загнивания древесины здоровая часть ее в сечении

Таблица 2

Тип опоры

Наименьший допустимый диаметр стойки или приставки у земли, см

Одностоечная 0,4 кВ А-образная концевая А-образная угловая

17 17 18

представляет собой либо круговое кольцо с полным внутренним загниванием (с ядром загнивания в центре), либо круговое кольцо со здоровым ядром в центре (неполное внутреннее загнивание).

По результатам измерений вычисляют среднюю толщину наружного здорового слоя бСр, среднюю толщину гнилого слоя древесины bcv и диаметр здоровой сердцевины da2.

Момент сопротивления загнившей детали, имеющей сечение в виде кольца, составляет

где D— наружный диаметр кольца; d—внутренний диаметр кольца.

Момент сопротивления на изгиб круга W2~0,ldl.

Эквивалентный диаметр загнившей древесины определяют путем подбора равнопрочной круглой детали с вполне здоровой древесиной по всему сечению.

Как показали испытания, момент сопротивления деталей при полном внутреннем загнивании снижается вследствие старения и прочих скрытых дефектов. Поэтому вводят поправочный коэффициент, учитывающий это ослабление прочности древесины и эквивалентный диаметр определяют по формуле

Значение коэффициента К определяют в зависимости от толщины стенки здорового слоя (табл. 3).

Отбраковку, как и при наружном загнивании, делают путем сравнения диаметра равнопрочного сечения (эквивалентного диаметра) с минимально допустимым диаметром для данной детали.

|

Толщина стенки здо- |

Поправочный коэф- |

|

рового слоя еср, см |

фициент К |

|

2 |

0,7 |

|

3 |

0,8 |

|

4 |

0,9 |

|

5 |

0,95 |

|

6 |

1,0 |

При полном внутреннем загнивании и толщине здорового слоя меньше 2 см деталь подлежит немедленной замене. Если эквивалентный диаметр больше расчетного на 2—4 см, деталь остается в эксплуатации с ежегодной проверкой, а при большем превышении эквивалентного диаметра над расчетным — с проверкой через 3 года.

Наличие на древесине сквозных трещин, крупных сучков расценивается как ослабление древесины по внутреннему загниванию на 1—2 см. Ослабление древесины по внутреннему загниванию врубками и яритеса-ми расценивается как наружное загнивание на глубину врубок.

При проверке заземляющих устройств их осматривают, измеряют сопротивление. Заземляющие устройства, находящиеся в земле, проверяют выборочно со вскрытием грунта. Обращают внимание на глубину заложения (не менее 0,5 м, а в пахотной земле 1 м). Размеры стальных заземлителей и заземляющих проводников должны быть не менее 6 мм, а при прямоугольном сечении не менее 48 мм2 и т. д. Сопротивление заземляющих устройств следует измерять в периоды наименьшей проводимости почвы: летом — при наибольшем просыхании почвы, зимой — при наибольшем промерзании. Сопротивление заземляющих устройств не должно превышать значение, нормируемое ПУЭ, более чем на 10%.

Сопротивления заземляющих устройств измеряют специальными приборами типа МС-07, МС-08 и М-416. В сетях с занулением для наиболее удаленных электроприемников 1 раз в 5 лет измеряют сопротивление фаза-нуль. Для надежной работы плавких вставок предохранителей или отключения автоматов при однофазном коротком замыкании в конце линии сопротивление петли фаза-нуль должно быть таким, чтобы возникший ток

короткого замыкания превышал по крайней мере в 3 раза номинальный ток плавкой вставки или в 1,4 раза ток отключения мгновенного расщепителя автомата.

При проверке состояния железобетонных опор и приставок их осматривают, измеряют ширину раскрыти трещин, определяют размеры раковин, сколов. На железобетонных опорах допускаются раковины и выбоины размером не более 10 мм (по глубине, ширине, длине) и по количеству не более двух на 1 метр длины. Обнаруженные трещины промазывают полимерцементным раствором и краской.

Стрелы провеса и габариты измеряют во всех случаях, когда их соответствие проектным данным вызывает сомнение.

Габариты ВЛ можно измерять без снятия и со снятием напряжения. Без снятия напряжения измерения делают при помощи теодолита, специальных оптических угломерных приборов или изолирующими штангами.

Простым и удобным прибором для измерения габаритов является также карманный высотомер. Для непосредственного измерения габаритов линий применяются изолирующие штанги: один монтер касается провода линии концом штанги, другой замеряет расстояние от нижнего конца штанги до земли.

Со снятием напряжения расстояние от.проводов ВЛ до поверхности земли измеряют при помощи веревки, рулетки или рейки. Расстояние по горизонтали от проводов до строений, деревьев и других предметов, расположенных вблизи линий, измеряют непосредственно. Стрелы провеса измеряют угломерными приборами либо путем глазомерного визирования, фактически стрела провеса может отличаться от нормируемой не более чем на 5%.

Стрелы провеса и габариты линии не рекомендуется 'измерять при скорости ветра, превышающей 8—10 м/с.

§ 6. ОХРАНА ЛИНИЙ

Повреждения на ВЛ чаще всего возникают вследствие недопустимого приближения к проводам различных механизмов, из-за набросов и т. д. Для обеспечения сохранности ВЛ и предотвращения несчастных случаев с людьми Совет Министров СССР утвердил «Правила охраны электрических сетей напряжением до 1000 вольт».

Этими правилами установлены охранные зоны и минимально допустимые расстояния между линиями электропередачи и ближайшими зданиями, сооружениями, а также зелеными насаждениями.

Для воздушных линий электропередачи (за исключением ответвлений к взодам в здания) охранная зона представляет собой полосу, ограниченную параллельными прямыми, отстоящими от проекций крайних проводов на поверхность земли на 2 м с каждой стороны. Для кабельных линий электропередачи охранная зона — это полоса, ограниченная параллельными прямыми, отстоящими от крайних кабелей на 1 м с каждой стороны, а при прохождении под тротуарами — на 0,6 м в сторону здания и на 1 м в сторону проезжей части улицы.

В пределах охранных зон линий, без согласия эксплуатационной организации, запрещается:

а) проводить строительные и монтажные работы, устраивать спортивные площадки для игр, складировать корма, топливо и другие материалы;

б) устраивать проезды для машин и механизмов, имеющих общую высот/ от поверхности земли более 4,5 м, а также стоянки автомобильного и гужевого транспорта.

Запрещается выполнять всякого рода действия, которые могут привести к повреждениям линии, и в частности осуществлять набэосы на провода, привязывать и приставлять к опорам посторонние предметы, влезать на опоры.

Выполнять работы вблизи воздушных линий электропередачи с использованием различного рода механизмов допускается при условии, если расстояние по воздуху от механизмов или от выдвижной их части до ближайшего провода, находящегося под напряжением, не менее 1,5 м. На автомобильных дорогах в местах пересечения с линией электропередачи с обеих сторон устанавливают сигнальные гнаки, указывающие допустимую высоту двигающегося транспорта с грузом.

Порядок эксплуатации линий электропередачи на территории промышленных предприятий организация, эксплуатирующая ВЛ, согласовывает с администрацией промышленных предприятий.

Для предупреждения повреждений ВЛ предприятия электрических сетей должны сделать следующее:

а) ознакомить руководство предприятий, расположен-

ных в зоне электросетей, с правилами охраны электрических сетей;

б) оказывать помощь в проведении инструктажа о правильной организации работ вблизи ВЛ среди рабочих указанных предприятий;

в) разъяснять учащимся опасность и недопустимость детских игр под проводами ВЛ, рассказывать об ущербе, который может нанести отключение ВЛ.

§ 7. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ПРОВЕДЕНИИ РАБОТ НА ВОЗДУШНЫХ ЛИНИЯХ

Работы на воздушных линиях с точки зрения условий безопасности особо опасны по следующим причинам:

работы, как правило, связаны с подъемом на опоры на большую высоту;

работы часто проводятся под напряжением или вблизи других действующих линий;

рабочее место не является постоянным, что затрудняет контроль за соблюдением правил техники безопасности со стороны инженерно-технического персонала, а также доставку и проверку нужных защитных средств.

Все лица, обслуживающие линии, должны пройти медицинское обследование и иметь разрешение на работу на высоте. Они проходят соответствующее обучение и проверку знаний по технике безопасности. Им необходимо иметь практические навыки безопасных методов работы, знать приемы освобождения пострадавшего из-под напряжения, приемы искусственного дыхания и правила оказания первой помощи.

Лица, не достигшие 18-летнего возраста, не допускаются к работе на высоте, под напряжением, к рубке и валке деревьев и к пропитке древесины антисептиками.

Работы на воздушных линиях в отношении мер безопасности подразделяются на следующие категории:

а) работы на отключенных линиях;

б) работы на линиях, находящихся под напряжением;

в) работы на отключенных линиях, когда провода других линий, подвешенных на опорах этой линии, остаются под напряжением;

г) работы на линиях под напряжением до 1000 В при подвеске их проводов на опорах линий напряжением выше 1000 В;

д) работы вблизи других действующих линий.'

На ВЛ можно работать только при проведении необходимых организационных и технических мероприятий, обеспечивающих безопасность.. Как правило, кроме случаев, оговариваемых правилами техники безопасности, работы на воздушных линиях должны выполнять ие менее двух человек.

Организационные мероприятия состоят из оформления наряда или распоряжения (письменное или устное),' допуска к работе, надзора во время работы и оформления окончания работы.

Оформление работы нарядом или распоряжением подтверждает необходимость ее выполнения, возможность создания безопасных условий труда и достаточность квалификации лиц, выполняющих работу. По наряду выполняют работы на неотключенных линиях с подъемом на опору выше 3 м от земли.

К техническим мероприятиям относятся отключение напряжения, принятие мер от случайной подачи напряжения, вывешивание плакатов «Не включай — работают люди», проверка отсутствия напряжения и наложение заземлений.

При выполнении работ с полным снятием напряжения напряжение отключают рубильниками, автоматами, разъединителями, предохранителями с созданием видимого разрыва со всех сторон возможной подачи напряжения. После этого снимают предохранители в цепях оперативного тока управления коммутационной аппаратурой (предохранители, накладки) или устанавливают блокирующие устройства — листы изоляционного материала и т.д. Вывешивают плакаты, запрещающие подачу напряжения. При помощи указателей напряжения убеждаются в отсутствии напряжения на отключенной линии и только после этого накладывают заземляющее устройство (включают заземляющие разъединители, ножи и т. п.).

При работе на линии переносное заземление накладывают на опоре, ближайшей к месту проведения работ. При работах, связанных с нарушением целостности проводов, заземление устанавливают с двух сторон участка работ. Наложение, крепление и снятие заземления выполняют в диэлектрических перчатках или при помощи изолирующих штанг.

На деревянных или железобетонных опорах с заземляющим спуском заземление присоединяют к этому

спуску; если его нет, — к искусственному заземлению, забитому в землю металлическому стержню, буру, ввер-: нутому на глубину 0,5—1,0 м. На ВЛ с заземленной нейтралью переносные заземления на месте работ допускается присоединять к нулевому проводу.

Если линию осматривает один человек, он работает без наряда, но не поднимаясь на опоры. Осматривающий должен считать линию под напряжением, так как даже на отключенную линию в любой момент может быть подано напряжение. При обходе в темное время суток следует идти по краю трассы, чтобы случайно не наступить на оборванный провод. Обнаружив оборванный провод, осматривающий может убрать его, пользуясь изолирующими средствами.

Перед подъемом на опору необходимо убедиться в прочности ее основания. Если основание опоры подгнило более чем на 2,5—3,0 см по радиусу, на нее запрещается подниматься, не закрепив ее предварительно оттяжками.

На опору разрешается подниматься только с применением когтей или специальных приспособлений. При работе на опоре следует всегда стоять на обеих ногах, закрепившись на ней цепью монтерского пояса. Предохранительные пояса, монтерские когти, страхующие канаты проверяют каждые 6 месяцев.

На угловые одностоечные опоры не разрешается подниматься со стороны внутреннего угла. Нельзя также влезать и работать на той стороне, с которой натягивается провод.

На опору со значительным наклоном нельзя подниматься до ее выпрямления и закрепления в грунте. Перед подъемом на опору необходимо проверить исправность предохранительного пояса, когтей, диэлектрических перчаток, инструмента с изолированными рукоятками, приспособлений и т. п.

При работах без снятия напряжения с подъемом до верха опоры большое значение для безопасности имеет одежда. Она должна быть удобной, не стеснять движений, ее следует застегнуть на все пуговицы, а рукава опустить и застегнуть у кистей рук.

Особую осторожность необходимо соблюдать при работах на опорах с совместной подвеской проводов линий до Г000 В и радиотрансляции, линий до 1000 и свыше 1000 В, а также при наличии параллельных линий электропередачи напряжением выше 1000 В.

При работах, на которых не исключена возможность касания или приближения на опасное расстояние к проводам другой действующей линии напряжением выше 1000 В, эту действующую линию необходимо отключить и заземлить вблизи места проведения работ. Если ведется раскатка провода по земле в зоне влияния другой линии напряжением выше 1000 В, провод должен быть заземлен. Особую опасность представляют работы на переходах и пересечениях. В этом случае все работы выполняют по наряду и принимают специальные меры, предотвращающие случайное прикосновение к проводам пересекаемых линий.

Контрольные вопросы

1. Каковы общие требования к воздушным линиям напряжением до 1000 В'

2. Какие существуют способы соединения проводов на линиях электропередачи?

3. Каковы требования к деревянным и железобетонным опорам?

4. Как определяют длительно-допустимые нагрузки на провода?

5. Расскажите о видах осмотров, их назначении и периодичности.

6. На что следует обращать внимание при осмотрах линии?

7. Как определяют степень загнивания и эквивалентный диаметр здоровой части древесины?

8. Где делают повторные заземления нулевого провода и зачем?

9. Как проверяют заземляющие устройства?

10. В чем заключается проверка состояния железобетонных опор и пр тетавок?

11. Как измеряют габариты воздушных линий?

12. Что вы знаете об охране линий?

13. Как осуществляется приемка В Л в эксплуатацию?

14. Кто допускается к работе на высоте?

15. В чем заключается опасность работы на ВЛ?

16. На какие категории по степени опасности подразделяются работы на ВЛ?

17. Что относится к организационным к техническим мероприятиям техники безопасности?

Лабораторная работа 1

Измерение горизонтальных и вертикальных углов теодолитом

Цель работы. Изучить способы измерения габаритов воздушных линий и расстояний от проводов до земли и пересекаемых объектов. Ознакомиться с устройством теодолита, методами его настройки и работы с ним.

План работы. 1. Ознакомиться с конструкцией теодолита ТТ-5.

2. Определить высоту подвески провода.

3. Измерить горизонтальный угол, образованный в месте изменения направления линии электропередачи.

4. Определить расстояние до опоры дальномером теодолита.

5. Ознакомиться с правилами вешения воздушной линии при помощи теодолита.

6. Снять габариты пересечения линии 0,4 кВ с воздушной линией напряжением 10 кВ.

Пояснение к работе. Теодолит представляет собой угломерный инструмент. Ознакомившись по инструкции с его конструкцией, укрепить его на треножнике и привести в рабочее-состояние. Проверить правильность его установки. Высоту подвески провода определить методом геодезического нивелирования. Для этого по вертикальному кругу теодолита измерить вертикальный угол, образованный прямыми, проведенными от прибора к точке провода и ее проекции на земле. Непосредственный расчет вести с использованием тригонометрических формул.

Разобраться в методах повышения точности измерений теодолитом. Выполнить эскиз геодезического нивелирования и вешения оси воздушной линии. .

ГЛАВА II

ЭКСПЛУАТАЦИЯ КАБЕЛЬНЫХ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧИ

§ 1. ОБЩИЕ ПОЛОЖЕНИЯ

В объем эксплуатации кабельных линий входит следующее:

1) контроль за токовыми нагрузками, температурными режимами и напряжением сети;

2) проведение систематических и внеочередных осмотров трасс;

3) проведение профилактических испытаний и измерений;

4) контроль за проведением работ на трассах и проведение разъяснительной работы среди населения, руководителей предприятий и учреждений.

Для исключения возникновения в кабелях опасных механических напряжений от возможных смещений почвы и температурных деформаций кабели укладывают змейкой с запасом по длине 1—3%- При открытой прокладке кабели защищают от непосредственного воздействия солнечных лучей и других теплоизлучений. При прохождении трассы по территории электрифицированного рельсового транспорта (трамвай и др.) кабели необходимо защищать от опасного влияния блуждающих токов. Кабели, прокладываемые внутри помещений, не должны иметь наружных защитных покровов из горючих волокнистых материалов.

Все проложенные кабели, а также муфты и концевые заделки снабжают бирками. На бирках для кабелей указывают марку, напряжение, наименование кабельной

линяй, для-муфт и заделок — номер, дату монтажа и фамилии монтеров, проводивших монтаж.

Кабели можно прокладывать в тоннелях, каналах, блоках, траншеях и подземных лотках. Внутри зданий кабельные линии можно прокладывать непосредственно по конструкциям зданий. По капитальным затратам наиболее экономична прокладка кабелей в специально вырытых траншеях. Кабели напряжением до 1000 В в местах возможных механических повреждений, например в местах частых раскопок, покрывают плитами или кирпичом. Глубина заложений кабельных линий должна составлять 0,7 м, а при пересечении-улиц—1,0 м

При параллельной прокладке нескольких кабелей в одной траншее расстояние между ними по горизонтали должно быть не менее 100 мм. Расстояние между контрольными кабелями не нормируется.

Допускается перемещение кабелей, находящихся под напряжением, на расстояние 5—7 м с соблюдением следующих условий:

1) температура кабеля должна быть не ниже 5° С;

2) при захвате кабеля пользуются специальными изолирующими клещами или диэлектрическими перчатками;

3) поверх диэлектрических перчаток для защиты их от механических повреждений надевают . брезентовые рукавицы;

4) кабели около муфты для исключения изгиба закрепляют на досках.

§ 2. ПРИЕМКА КАБЕЛЬНОЙ ЛИНИИ В ЭКСПЛУАТАЦИЮ

Все кабельные линии должны удовлетворять требованиям ПУЭ. Каждую вновь смонтированную линию принимает специальная комиссия, состоящая из представителей монтажных и эксплуатирующих организаций. Комиссия знакомится с технической документацией на проложенный кабель и актами на скрытые работы, проверяет трассу кабеля и проводит ряд испытаний.

Техническая документация, предъявляемая приемной комиссии, должна содержать:

а) проект кабельной линии;

б) перечень отклонений от проекта с указанием причин и согласование с проектной и другими заинтересованными организациями;

в) исполнительные чертежи в масштабе не менее 1 :500 с нанесением координат трассы и муфт;

г) акты на скрытые работы, в том числе акты на пересечения и сближения кабелей со всеми подземными коммуникациями, акты на монтаж кабельных муфт и т. д.;

д) акты на осуществление антикоррозийных мероприятий и защиты от блуждающих токов.

Вновь сооружаемую или вышедшую из капитального ремонта кабельную линию испытывают следующим образом:

а) проверяют на обрыв и выполняют фазировку жил;

б) измеряют сопротивление заземления концевых заделок;

в) проверяют действие установленных защитных устройств от блуждающих токов;

г) испытывают изоляцию повышенным напряжением.

На каждую кабельную линию при вводе ее в эксплуатацию заводят паспорт, в котором отражают основные технические данные линии и вносят все сведения по ее испытаниям, ремонту и эксплуатации, и устанавливают максимальные токовые нагрузки.

§ 3. СОБЛЮДЕНИЕ РЕЖИМОВ РАБОТЫ КАБЕЛЬНЫХ ЛИНИЙ ПО ТОКАМ НАГРУЗКИ

Допустимые температуры нагрева токоведущих жил определяются конструкцией кабеля (типом применяемой изоляции), рабочим напряжением, режимом его работы (дтительный, кратковременный). Длительно допустимые температуры токоведущих жил не должны превышать следующих значений, °С:

для кабелей с пропитанной бумажной изоляцией напряжением до 3 кВ ,......80

для кабелей с резиновой изоляцией..... 65

для кабелей по ВТУ с полихлорвиниловой изоляцией.............. 65

Допустимые токовые нагрузки для нормального длительного режима кабельной линии определяют по таблицам, приведенным в электротехническом справочнике. Эти нагрузки зависят от способа прокладки кабеля и вида охлаждающей среды (земля, воздух).

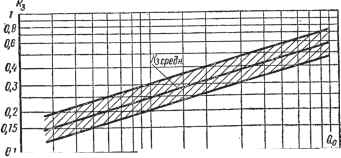

Для кабелей, проложенных в земле, длительно допустимые токовые нагрузки приняты из расчета прокладки одного кабеля в траншее на глубине 0,7—1,0 м при температуре земли 15° С. Для кабелей, проложенных на воздухе, температура окружающей среды принята равной 25°С. Если расчетная температура /р окружающей среды отличается от принятых условий ta, вводится поправочный коэффициент k\, равный

где tR— допустимая температура жилы кабеля.

За расчетную температуру почвы принимается наибольшая среднемесячная температура (из всех месяцев года) на глубине прокладки кабеля. За расчетную температуру воздуха принимают наибольшую среднюю суточную температуру, повторяющуюся не менее трех дней в году.

При прокладке в одной траншее нескольких кабелей вводят поправочный коэффициент k2, зависящий от числа параллельно проложенных кабелей и расстояния в свету между ними.

В условиях необходимости применения обоих поправочных коэффициентов длительно допустимая нагрузка

^доп = Ai

Длительно допустимые нагрузки определяют по участку трассы кабельной линии с наихудшими условиями охлаждения, если длина участка не менее 10 м.

Кабельные линии напряжением до 6—10 кВ, несущие нагрузки меньше номинальных при коэффициенте предварительной нагрузки не более 0,6-^-0,8, могут кратковременно и длительно перегружаться (см. ПТЭ и ПУЭ). Для более точного определения нагрузочной способности кабеля рекомендуется измерять температуру металлических оболочек кабелей t06, а затем определять температуру жилы кабеля Гж по формуле

где АТдаб—перепад температур от оболочки до жилы кабеля;

/0б—температура оболочки, измеренная при опыте, °С.

Если в результате измерений температура жилы кабеля Тт окажется ниже допустимой величины 7\к.д, можно скорректировать нагрузку кабеля, увеличив ее до значения, определяемого формулой

где /011 и Тж—измеренная нагрузка и температура жи-

Температуру кабелей рекомендуется измерять при помощи термосопротивлений или термопар для самых 'неблагоприятных условий работы: максимальная нагрузка и наивысшая температура окружающей среды. При равномерном графике нагрузки кабельной линии в течение суток температуру оболочки кабеля достаточно измерить дважды с интервалом 1—2 ч. Если график нагрузки неравномерен, температуру оболочки кабеля измеряют в течение суток через каждые 1—2 ч, одновременно измеряют значение нагрузки. По полученным данным строят суточные графики температуры оболочк кабеля и его нагрузки. При подсчете температуры жилы кабеля за t0b принимают максимальное значение температуры оболочки по графику, а за Уоп — максимальное значение нагрузки длительностью не менее двух часов хотя эти значения могут быть сдвинуты по времени.

Температуру окружающей среды для кабелей, проложенных в туннелях-каналах, измеряют на входе и выходе из них, для кабелей, проложенных в земле, — н расстоянии 3 5 м от крайнего кабеля на глубине его прокладки.

На ответственных кабельных линиях с постоянным дежурным персоналом контроль за нагрузками ведут по стационарным измерительным приборам, показания которых заносят в суточные ведомости. Для наглядности на шкалах щитовых амперметров красной чертой отмечен допустимый ток кабельной линии. При отсутствии дежурного персонала для контроля за нагрузками кабельных линий периодически измеряют токи стационарными или переносными приборами. Измерения делают 2—3 раза в год: один раз в летний и один-два раза в осенне-зимний максимумы.

Одновременно с контролем токовых нагрузок изме рягот рабочее напряжение кабельных линий. Рабочее

ДОП

1ы кабеля.

напряжение линий в нормальных условиях эксплуатации не должно превосходить номинальное более чем на 15%. В сетях с изолированной нейтралью или в компенсированных сетях допускается работа кабельных линий в режиме однофазного замыкания на землю.

Продолжительность работы в режиме однофазного замыкания на землю определяется расчетным путем и составляет обычно не более 2 ч.

§ 4. ОСМОТРЫ КАБЕЛЬНЫХ ЛИНИИ

Надзор за кабельными линиями предполагает перио-ческие обходы и осмотры. Трассы кабельных линий напряжением до 35 кВ осматривают монтеры в следующие сроки:

а) кабели, проложенные в земле и туннелях, — в сроки, установленные местными инструкциями, ио не реже 1 раза в 3 месяца,

б) концевые муфты, кабельные колодцы — один раз в год.

Сроки контрольных осмотров кабельных линий инженерно-техническим персоналом устанавливают с учетом местных условий.

Внеочередные обходы трасс делают весной во время таяния снега, ледоходов, паводков, после ливней и в период осенних дождей, когда наблюдаются наибольшие размягчения и размыв грунта, в результате чего возможны повреждения кабелей.

При осмотрах необходимо проверять, чтобы на трассе не выполнялись работы, не согласованные с эксплуатирующей организацией: строительство сооружений, раскопка земли, посадка деревьев, устройство складов свалок, выливание растворов кислот, щелочей и солей, земляные работы на глубине более 0,3 м и планировка грунта при помощи механизмов.

Все замечания по результатам обходов и осмотров трасс кабельных линий записывают в журнал. О дефектах, требующих немедленного устранения, проводящий осмотр, кроме записи в журнал, обязан немедленно сообщить непосредственному начальнику. В дальнейшем на основании просмотра журнала дефектов инженерно-технический персонал намечает мероприятия и сроки по устранению неисправностей. Если объем работ большой

или необходимы большие материальные затраты, работы включают в план капитального ремонта.

Если во время осмотра обнаружены нарушения действующих «Правил по охране высоковольтных электрических сетей», например ведутся земляные работы без разрешения, необходимо немедленно прекра-ить дальнейшее проведение работ, составить акт о нарушении правил и вызвать представителя администрации (инспекции) или органов милиции. Если на проведение земляных работ вблизи кабельных трасс есть раз-ешение, то в проекте на эти работы должны быть предусмотрены специальные меры по обеспечению сохранности кабельных линий.

Правила технической эксплуатации запрещают работать с землеройными машинами на расстоянии ближе 1 м от кабелей. Отбойные молотки и ломы для рыхления грунта над кабелями можно применять лишь на глубине не более 0,4 м при нормальной глубине заложения кабелей. Клип-бабы и другие аналогичные ударные механизмы разрешается применять на расстоянии не ближе 5 м от кабелей.

В течение всего времени проведения работ следует обеспечить периодический контроль за соблюдением предписанных мер по обеспечению сохранности кабельной линии.

§ 5. БЛУЖДАЮЩИЕ ТОКИ, ИХ ИЗМЕРЕНИЕ И ЗАЩИТА КАБЕЛЕЙ ОТ КОРРОЗИИ

Для определения коррозийной опасности и разработки мер по защите кабельной линии составляют потенциальную диаграмму кабельной сети, которую периодически корректируют. Для этого на кабельных линиях проводят комплекс испытаний, включающий следующие измерения:

а) разности потенциалов между оболочками кабеля и землей;

б) силы и направления тока, протекающего по оболочке кабеля;

в) плотности тока, стекающего с кабеля в землю.

Как показывает опыт, потенциалы 0,1—0,2 В достаточны для создания условий активного разрушения свинцовой оболочки. Для измерения потенциалов нужно использовать вольтметры с большим сопротивлением, порядка 10000 Ом на 1 В.

Для измерения блуждающих токов применяют универсальный коррозийно - измерительный прибор. По данным измерений определяют средние значения потенциалов и токов. Опасным значением плотности стекающего тока считается 0,15 мА/дм2 и более.

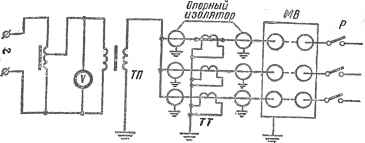

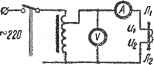

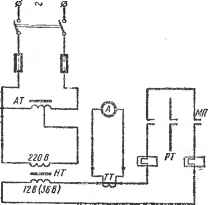

При измерении потенциалов оболочек кабеля по отношению к земле (рис. 6) во избежание появления погрешностей от возможности появления гальванических пар заземляющий электрод выполняют из того же металла, что и оболочку кабеля (свинец, алюминий), на котором измеряют блуждающие токи. Обычно в качестве электрода используют кусок кабеля длиной 300—500 мм.

При измерении плотности тока вместо милливольтметра включают миллиамперметр. Измерив весь ток, стекающий с электрода в землю /З.э, и зная размер поверхности электрода S, определяют удельную плотность тока, стекающего в землю, /уд:

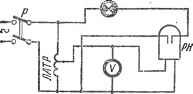

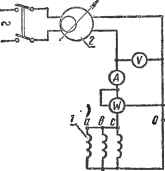

Сквозной ток, протекающий вдоль оболочки кабеля /ск, желательно измерять компенсационным методом (рис. 7). От постороннего источника по оболочке кабе-

|-----WVj-----1

Рис. 6. Схема измерений потенциалов на оболочках кабелей и плотности стекающих с них блуждающих токов:

/ — кабель; 2 — электрод.

блцннШю- ' щий тан

3

Компенсирующий ток

Рис. 7. Схема измерения блуждающих токов, протекающих вдоль свинцовой оболочки:

' — вспомогательная батарея; 2—реостат; 3 —кабель; 4 — прибор-йнднкатор.

ля пропускают ток обратного направления, который компенсирует блуждающий ток, проходящий вдоль оболочки. В момент полной компенсации показание милливольтметра равно нулю, а ток, пропускаемый от постороннего источника /п, равен сквозному току, протекающему вдоль оболочки кабеля 1Ск=1п-

Существующими правилами технической эксплуатации предписано измерять блуждающие токи не менее двух раз в первый год эксплуатации кабельной линии. Периодичность измерений в последующие годы устанавливают на основании результатов первых измерений и анализа коррозионных зон.

§ 6. ПРОФИЛАКТИЧЕСКИЕ ИСПЫТАНИЯ

Профилактические испытания проводят не реже 1 раза в год, а испытания кабелей, находящихся в благоприятных условиях по нагрузке (температурному режиму), способу прокладки (исключена возможность механических повреждений), — не реже 1 раза в 3 года.

Внеочередные испытания кабельных линий проводят после ремонтных работ и после окончания земляных работ на трассе кабельных линий. Профилактические испытания изоляции кабельных линий выполняют:

а) высоковольтным мегомметром 1000—2500 В;

б) повышенным напряжением постоянного тока;

г) измерением диэлектрических потерь на вертикальных участках.

Испытание изоляции мегомметром 1000—2500 В проводят для выявления резких нарушений целости изоляции кабеля (обрыв фаз, короткое замыкание на землю и т.д.).

Основным методом профилактических испытаний кабельных линий является метод испытаний повышенным напряжением.

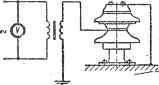

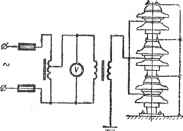

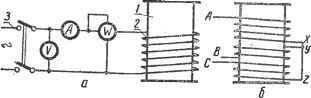

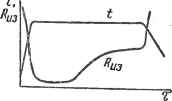

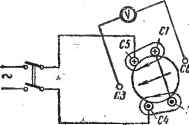

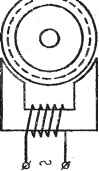

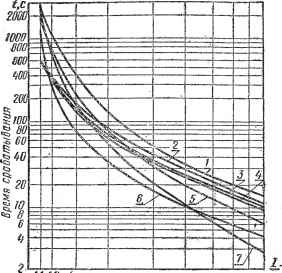

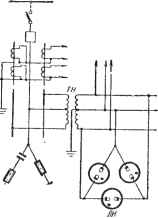

Профилактические испытания обычно проводят в теплое время года, в период наибольшей вероятности ухудшения качества изоляции. В целях снижения мощности испытательной установки испытание повышенным напряжением проводят на постоянном токе (рис. 8).

При испытаниях напряжение поднимают плавно, со скоростью не более 1—2 кВ в секунду, до испытательного значения и поддерживают в течение всего периода испытаний (5 мин). Кабельная линия считается выдер-

жавшей испытание, если во время его проведения не наблюдалось резких толчков тока и не произошло пробоя или перекрытия изоляции, а также роста тока утечки.

При испытаниях трехфазных кабелей каждую жилу испытывают по очереди по отношению к двум другим и свинцовой оболочке (свободные жилы вместе с оболочкой соединяют с землей). При этом как междуфазовую изоляцию, так и изоляцию жил по отношению к земле испытывают Для кабелей 2—10 кВ это н ным (5-i-6) Uu.

Рис. 8. Принципиальная схема испытания кабеля:

/ — повысительный трансформатор; 2 — трансформатор накала; 3 — кенотрон; 4 — испытуемый кабель.

одинаковым напряжением, апряжение принимают рав-

§ 7. ОПРЕДЕЛЕНИЕ МЕСТ ПОВРЕЖДЕНИЙ НА КАБЕЛЬНЫХ ЛИНИЯХ

Повреждения кабелей подразделяются на следующие:

а) замыкание на землю одной фазы;

б) замыкание двух или трех фаз на землю либо между собой;

в) обрыв одной, двух или трех фаз с заземлением или без заземления;

г) заплывающий пробой изоляции;

д) сложные повреждения, предст вляющие комбинации из вышеупомянутых видов повреждений.

Для определения характера повреждения кабельную линию отключают от источника питания. От нее отключают все электроприемники и с обоих концов при помощи мегомметра или высокого напряжения проверяют:

а) сопротивление изоляции каждой токоведущей жилы по отношению к земле и между каждой парой жил;

б) отсутствие обрыва токоведущих жил.

После определения характера повреждения кабельной линии выбирают метод, наиболее подходящий для определения места повреждения. В первую очередь с погрешностью 10—40 м определяют зону, в границах кото-

рой расположено место повреждения. Для этого пользуются следующими относительными методами:

а) импульсным;

б) методом колебательного разряда; в)- петлевым;

г) емкостным.

Место повреждения непосредственно на трассе уточняют акустическим или индукционным методом.

Импульсный метод основан на посылке в поврежденную линию зондирующего электрического импульса и измерении интервала между моментом подачи импульса и моментом прихода отраженного импульса от места повреждения в кабеле.

На рассмотренном принципе построены приборы типов ИКЛ 5, Р5 1А. При импульсном методе измерения может быть измерено не только расстояние до места повреждения, но и определен характер дефекта.

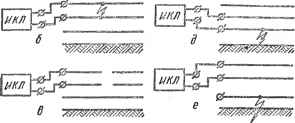

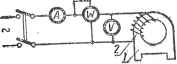

Достоинство импульсного метода заключается в отсутствии каких-либо переключений на противоположном конце кабеля. Присоединение к кабелю может быть различным (рис. 9).

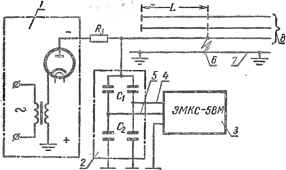

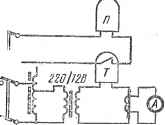

Методом колебательного разряда (рис. 10) определяют зону повреждения кабельной линии при заплывающих пробоях. При измерении кабельную линию отключают с обоих концов и разряжают. От испытательной установки высокого напряжения постоянного тока на поврежденную жилу кабеля подают напряжение заряда, плавно поднимая его до напряжения пробоя поврежденной изоляции, но не выше значения, допустимого нормами профилактических испытаний для данного вида кабеля. В момент пробоя в месте повреждения возникает искра, обладающая небольшим переходным сопротивлением, и в кабеле происходит разряд колебательного характера. Время колебательного разряда измеряют осциллографом типа ОЖО с однократной идущей разверткой или электронным миллисекундоме-ром типа ЭМКС-58М, присоединяемым через делитель напряжения.

Прибор типа ЭМКС-58М измеряет время первого полупериода колебательного разряда, и его шкала отградуирована в единицах длины (расстояние до места по-вреждения).

Петлевой метод применяют для определения зоны повреждения кабельной линии в случаях, когда жила

Рис. 9. Подсоединение прибора ИКЛ к линии при различных случаях повреждения.

Рис. 10. Схема определения места повреждения методом колебательного разряда:

' — высоковольтная испытательная установка; 2 —делитель напряжения; S — прибор; 4 — цепь пуска; 5 — останов; 6 — место повреждения; 7—свинцовая оболочка; 8 — жилы кабеля.

с поврежденной изоляцией (замыкание на землю) не имеет обрыва и хотя бы одна из жил имеет хорошую изоляцию.

Метод петли заключается в непосредственном измерении при помощи измерительного моста сопротивления постоянному току участка поврежденной жилы от места измерения до места повреждения.

Петлевой метод наиболее часто применяется при небольших длинах кабелей (или небольших расстояниях' до места повреждения) £<100—200 м и больших переходных сопротивлениях 1 ООО <7?п< 5000 Ом, когда неприменим другой метод Погрешность определения мест повреждений составляет не более 0,1—0,3%-

Емкостный метод используют для определения зоны повреждения, когда оборваны одна или несколько жил кабеля, при сопротивлении изоляции поврежденной жилы не менее 5000 Ом. Принцип метода заключается в измерении емкости оборванного участка жилы кабеля Сх (емкость пропорциональна длине кабеля до места повреждения) и сопоставлении ее значения с удельной емкостью целой неповрежденной жилы кабеля.

Акустический метод — это один из абсолютных методов, его применяют для определения места любого вида повреждения кабельной линии непосредственно на трассе. Непременным условием применения этого метода является возможность создания в месте повреждения искусственного электрического разряда, прослушиваемого с поверхности земли или воды.

При возникновении разряда в поврежденном месте одновременно с электромагнитными колебаниями возникает звуковая волна, которая может быть прослушана на поверхности земли. Наибольшая слышимость будет непосредственно над местом повреждения кабеля.

В качестве генератора импульсов используют обычную испытательную установку высокого напряжения постоянного тока, в схему которой дополнительно вводят зарядную емкость и разрядник.

Метод неприменим при металлическом соединении жилы с оболочкой кабеля и отсутствии искровых разрядов в месте повреждения в кабельной линии.

Индукционный метод —также один из абсолютных методов определения места повреждения кабельной линии непосредственно на трассе. Он основан на принципе улавливания магнитного поля над кабелем, созданного током звуковой (тональной) частоты, пропускаемым по кабельной линии.

Индукционный метод обеспечивает высокую точность определения места повреждения. Погрешность составляет не более 0,5 м. Его применяют в случаях, когда переходное сопротивление в месте повреждения составляет не более 20—50 Ом. Недостаток способа заключа-

ется в том, что им трудно определить замыкание одной жилы на оболочку кабеля.

Индукционным методом можно определить трассу и глубину залегания кабеля.

§ 8. ПРОЖИГАНИЕ ПОВРЕЖДЕННЫХ МЕСТ ИЗОЛЯЦИИ КАБЕЛЕЙ

В некоторых случаях при повреждении изоляции кабельных линий сопротивление изоляции остается еще значительным и применение многих методов отыскания мест повреждений оказывается невозможным. В этих случаях для создания благоприятных условий для отыскания повреждения снижают переходное сопротивление в месте повреждения (до 10—100 Ом) путем прожигания изоляции в поврежденном месте при помощи специальных установок.

В начальной стадии прожигания применяют кенотронные установки, позволяющие получать высокие напряжения (до 50 кВ) при малых токах (до 0,3 А). В последующей стадии используют газотронные установки или установки на твердых выпрямителях с низким рабочим напряжением и более высоким выходным током (до 10 А). На заключительной стадии дожигания используют специальные трансформаторы.

Для прожигания кабелей можно использовать как постоянный, так и переменный ток. Практически применяют следующие три ступени прожигания (табл. 4).

Кабели напряжением до 1000В прожигают в два этапа с применением 2 и 3 ступеней.

Таблица 4

|

Режимы прожигания изоляции кабелей |

|||

|

Ступень прожигания |

напряжение установки прожигания, кВ |

максимальный ток (А) и внутреннее сопротивление (в скобках) |

Тип установки |

|

1 |

5—50 |

0,3(100^-500 кОм) |

Кенотронная |

|

2 |

3—12 |

10(1 -5-5 кОм) |

Селеновые, кремниевые выпрямители |

|

3 |

0,05—0,5 |

100(0,5^50 Ом) |

Трансформатор |

В последние годы широкое применение нашел резонансный метод прожигания, обеспечивающий высокую эффективность прожигания на переменном токе при возможности получения высоких испытательных напряжений на довольно простой портативной аппаратуре.

При этом используют специальные трансформаторы с переключателем витков вторичной обмотки. Вторичную обмотку включают на кабель, подлежащий прожиганию. Емкость подключенного кабеля совместно с индуктивностью высоковольтной вторичной обмотки образуют резонансный контур на частоте сети 50 Гц. Колебания в этом контуре возбуждаются благодаря магнитной связи с первичной обмоткой трансформатора, получающей питание от сети 127—380 В. Изменением настройки контура (числом витков) регулируют напряжение на кабеле. В резонансном контуре может развиваться реактивная мощность до нескольких сотен киловольт-ампер в то время, как из сети низкого напряжения потребляется небольшая мощность в несколько киловатт, идущая на покрытие активных потерь.

Прожигание переменным током сопровождается дополнительным нагревом изоляции диэлектрическими потерями вблизи разряда. Пробой изоляции может происходить на обеих полярностях напряжения, и частота пробоя может доходить до 100 раз в секунду. Поэтому при резонансном методе процесс выгорания происходит интенсивнее и быстрее, чем при других методах.

Контрольные вопросы

1. Какие требования предъявляются к кабельным линиям электропередачи?

2. В чем заключается эксплуатация кабельной линии?

3. Как определяют максимальные токовые нагрузки на кабельную линию?

4. Какие есть виды осмотров кабельных линий и какова их периодичность?

5. На что обращают внимание во время проведения осмотров?

6. Как измеряют блуждающие токи и каковы способы защиты кабелей от коррозии?

7. Как проводят испытание кабеля повышенным напряжением?

8. Какова методика определения места повреждения на кабельных линиях?

9. В чем заключается принцип действия импульсного, емкостного, акустического и индукционного методов определения места повреждения?

10. Для чего и как осуществляют прожигание поврежденных мест изоляции кабелей?

Лабораторная работа 2

Определение мест повреждения на кабельных линиях

Цель работы. Ознакомиться с методами определения мест повреждения на кабельных линиях и получить практические навыки их определения при помощи импульсного искателя повреждений кабелей и линий типа ИКЛ-5.

План работы. 1. По материалу лекций изучить методы определения мест повреждения на кабельных линиях и область их применения.

2. Ознакомиться с принципом действия, техническими характеристиками и схемой прибора ИКЛ-5.

3. При помощи прибора ИКЛ-5 определить место повреждения на кабельной линии.

Пояснения к работе. С целью получения исходных данных для выбора метода определения места повреждения следует определить характер повреждения. Для этого кабель отключить от источников питания и затем с обоих его концов мегомметром измерить сопротивление изоляции токоведущей жилы по отношению к земле и между каждой парой жил, а затем определить, нет ли обрыва в токоведущих жилах.

Принцип действия прибора, его конструкция, работа основных блоков, методика определения повреждений, а также область использования импульсного метода изложены в инструкции к прибору. Подключив прибор к кабельной линии, определить место и характер повреждения в кабеле. Вычертить блок-схему прибора и импульсные характеристики испытания кабеля.

ГЛАВА III

ЭКСПЛУАТАЦИЯ

РАСПРЕДЕЛИТЕЛЬНЫХ

УСТРОЙСТВ НАПРЯЖЕНИЕМ

ВЫШЕ 1000 В

И ИЗМЕРИТЕЛЬНЫХ

ПРИБОРОВ

§ I. ОБЩИЕ ПОЛОЖЕНИЯ

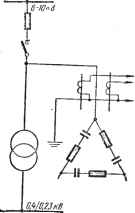

В сельском электроснабжении значительное распространение получили комплектные распределительные устройства наружной установки (КРУН). Шкафы КРУН могут быть использованы как распределительные устройства напряжением 6—10 кВ и как элементы комплектных трансформаторных подстанций (КТП) напряжением 35/6—10 и 220/110/6—10 кВ. В шкафах КРУН 6—J0 кВ устанавливают малообъемные масляные выключатели с грузовыми и пружинными приводами, трансформаторы напряжения с разрядниками и др. Для сельской электрификации широко используются комплектные трансформаторные подстанции на напряжение 6—10/0,4 кВ, состоящие из высоковольтного ввода 6—10 кВ, трехфазных понижающих трансформаторов и распределительного устройства напряжением до 1000 В.

В настоящее время трансформаторные подстанции напряжением 35—220 кВ часто выполняют по упрощенным схемам без выключателей на стороне высшего напряжения. Для таких подстанций вместо выключателей применяют отделители и короткозамыкатели или силовые предохранители.

Электропромышленность серийно изготавливает комплектные трансформаторные подстанции напряжением 35/6—10, 110/6—10 и 110/35/6—10 кВ с одним и двумя трансформаторами без выключателей на стороне высшего напряжения.

§ 2. ЭКСПЛУАТАЦИЯ ЭЛЕКТРООБОРУДОВАНИЯ РАСПРЕДЕЛИТЕЛЬНЫХ УСТРОЙСТВ

Эксплуатация электрооборудования распределительных устройств складывается из осмотров, профилактических испытаний и ремонтов.

Периодичность осмотров распределительных устройств. Для наружного осмотра не требуется отключать оборудование. В процессе осмотра проверяют состояние электрооборудования, выявляют неисправности и принимают меры к их устранению.

Периодичность осмотра устанавливают в зависимости от типа устройства, его назначения и формы обслуживания. Примерные сроки осмотров устанавливают следующим образом.

1. В распределительных устройствах, обслуживаемых сменным персоналом, дежурящим на самой подстанции или на дому, — ежесуточно.

При неблагоприятной погоде (мокрый снег, туманы, сильный и продолжительный дождь, гололед и т. п.), а также после коротких замыканий и при появлении сигнала о замыкании на землю в сети проводят дополнительные осмотры. Рекомендуется один раз в неделю осматривать устройство в темноте для выявления возможных разрядов коронирования в местах повреждения изоляции и местных нагревов токоведущих частей.

2. В распределительных устройствах подстанций с высшим напряжением 35 кВ и выше, не имеющим постоянного дежурного персонала, график осмотра составляют в зависимости от типа устройства (закрытое или открытое) и от значения подстанции для энергосистемы. В этом случае осмотры выполняет начальник группы подстанций или назначенный для этого мастер не реже одного раза в месяц.

3. Трансформаторные подстанции и распределительные устройства электрических сетей 10 кВ и ниже, не имеющие дежурного персонала, осматривают не реже одного раза в шесть месяцев.

4. Внеочередные осмотры на объектах без постоянного дежурного персонала проводят в сроки, устанавливаемые местными инструкциями с учетом мощности короткого замыкания и состояния оборудования. Во всех случаях независимо от значения отключенной мощности короткого замыкания осматривают выключатель после

цикла неуспешного АПВ и отключения короткого замыкания.

О всех неисправностях, замеченных при осмотрах распределительных устройств, делают запись в эксплуатационный журнал. Неисправности, которые угрожают нарушением нормальной работы, необходимо устранять в кратчайший срок.

Исправность резервных элементов распределительных устройств (трансформаторов, выключателей, шин и др.) нужно регулярно проверять, включая их под напряжение в сроки, установленные местными инструкциями. Резервное оборудование должно быть в любой момент готово к включению без какой-либо предварительной подготовки.

Периодичность очистки распределительных устройстз от пыли и грязи зависит от местных условий и устанавливается главным инженером предприятия.

Особенности ухода за масляными выключателями, При наружном осмотре выключателя проверяют следующее: уровень масла в баках и отсутствие течи масла; состояние изоляторов (чистота поверхности и отсутствие видимых дефектов, трещин, подтеков заливочной мастики); нет ли следов выброса масла из газоотводов; целость мембран аварийных клапанов; нет ли тресков и шумов внутри бака, на вводах, а также короны и разрядов; состояние механических креплений выключателя и привода; не нагреваются ли контактные соединения; состояние проводки вторичной коммутации, сборок зажимов и заземляющей проводки.

При осмотрах малообъемных выключателей особое внимание необходимо обращать на состояние наконечников контактных стержней, целость гибких медных компенсаторов, фарфоровых тяг выключателей (типа ВМГ). Если уровень масла в цилиндрах выключателя ниже допустимого (нижней черты маслоуказателя), выключатель должен быть выведен из работы для доливки масла.

Если масло в выключателе потемнело или его нет в масломерном стекле, выключатель должен быть выведен из работы для замены масла. При этом ток нагрузки разрывают другим выключателем или снижают нагрузку на выключателе до нуля. Если при осмотре обнаружен обрыв одной, двух или трех тяг выключателя ВМГ, его следует немедленно вывести из работы.

Ненормальный нагрев дугогасительных контактов

малообъемных выключателей вызывает потемнение и подъем уровня масла в маслоуказательном стекле, а также характерный запах. Если температура бачка выключателя превышает 70° С, выключатель следует вывести в ремонт.

В местностях с минимальной температурой ниже —20° С выключатели оборудуют автоматическим устройством для подогрева масла в баках. Выключатели наружной установки напряжением 35—ПО кВ нельзя включать вручную.

Особенности осмотра комплектных распределительных устройств. При эксплуатации КРУ запрещается отвинчивать съемные детали шкафа, поднимать и открывать автоматические шторки при наличии напрял<ения в тех местах, доступы в которые закрывает шторка. В шкафах КРУ выкатного типа для заземления отходящих линий при помощи заземляющих разъединителей, встроенных в КРУ, нужно сделать следующее: отключить выключатель, выкатить тележку, проверить отсутствие напряжения на нижних разъединяющих контактах, включить заземляющий разъединитель, поставить тележку в испытательное положение.

Предохранители в шкафу трансформатора собственных нужд можно менять только при снятой нагрузке. При проведении работы внутри отсека выкатной тележки на автоматической шторке необходимо вывешивать плакат: «Стой, опасно для жизни!», «Под напряжением».

Выкатывать тележку с выключателем и устанавливать ее в рабочее положение может только оперативный персонал. Вкатывать тележку в рабочее положение разрешается только при отключенном положении заземляющего разъединителя. В шкафах КРУ, где связь вторичных цепей выкатной тележки с корпусом осуществляется штепсельным разъемом типа CHIP, на вставке и колодке наносят риски красного цвета. При полном сочленении разъема соединительную гайку навинчивают до положения, когда остается один виток разъема, штырь входит в гнездо примерно на 6 мм, при этом сочленение разъема будет надежное.

Особенности ухода за разъединителями. При регулировании механической части трехполюсных разъединителей проверяют одновременность включения ножей. При регулировании момента касания и вжатия подвижны;* ножей изменяют длину тяги или хода ограничителей й

упорных шайб либо слегка перемещают изолятор на цоколе или губки на изоляторе. При полном включении нож на 3—5 мм не должен доходить до упора контактной площадки. Наименьшее усилие вытягивания одного ножа из неподвижного контакта должно составлять 200 Н для разъединителей на номинальные токи 400—600 А и 400 Н для разъединителей на номинальные токи 1000—2000 А. Плотность прилегания контактов разъединителя контролируют по значению сопротивления постоянному току, которое должно быть в следующих пределах (мкОм):

• для разъединителей РЛН 35—220 кВ на номинальный ток 600 А ... 220;

для остальных типов разъединителей на все напряжения с номинальным током 600 А ... 175;

1000 А ... 120;

1500—2000 А ... 50.

Контактные поверхности разъединителей в процессе эксплуатации смазывают нейтральным вазелином с примесью графита. Трущиеся части привода покрывают незамерзающей смазкой. Состояние изоляторов разъединителей оценивают по сопротивлению изоляции, распределению напряжения на отдельных элементах штыревы изоляторов или по результатам испытания изолятора повышенным напряжением промышленной частоты.

Блок-контакты привода, предназначенные для сигнализации и блокировки положения разъединителя, должны быть установлены так, чтобы сигнал об отключении разъединителя начал действовать после прохождения ножом 75% полного хода, а сигнал о включении — не ранее момента касания ножом неподвижных контактов.

Особенности ухода за короткозамыкателями и отделителями. Короткозамыкатели и отделители ремонтируют не реже двух раз в год, а также после аварийных отключений. Изоляторы очищают чистыми тряпками (без ворса), смоченными в бензине. Проверяют состояние контактов и при обнаружении следов обгорания контакты зачищают или заменяют. Старую смазку с трущихся поверхностей механизма удаляют и тонким слоем наносят новую (в зимнее время НК-30 или ГОИ-54 с 10%-ной присадкой графита), подтягивают болты и гайки на подводящем проводе и в других местах крепления.

Внеплановые ремонты проводят в случае обнаружения внешних дефектов, нагрева контактов или неудов-

летворительного состояния изоляции. Наладка коротко-замыкателя и отделителя заключается в проверке работы привода на включение и отключение, проверке положения ножей и завода отключающей пружины для привода ШПО с блокирующим реле БРО, регулировке хода сердечников электромагнитов и реле.

Продолжительность движения подвижных частей ко-роткозамыкателя на напряжение 35 и ПО кВ от подачи импульса до замыкания контактов должна быть не более 0,4 с, а отделителя от подачи импульса до размыкания контактов — соответственно 0,5 и 0,7 с.

В процессе эксплуатации отделителей и короткозамы-кателей особое внимание следует уделять наиболее ненадежным их узлам: открытым или недостаточно защищенным от возможных загрязнений и обледенения пружинам, контактным системам и шарнирным соединениям, а также незащищенным подшипникам, выступающим с задней стороны.

Контроль состояния токоведущих частей и контактных соединений. Состояние токоведущих частей и контактных соединений шин и аппаратов можно выявить' при осмотрах по внешним признакам: потемнению поверхности, испарению влаги с поверхности (при дожде), отсутствию снега на зажиме (при наличии его на других зажимах), по свечению или искрению контакта. Состояние этих частей можно определить также по температуре нагрева при помощи электротермометров или термосвечей и термоуказателей (термопленок).